Volvo: fábrica de cabines já produziu mais de 250 mil unidades em 20 anos

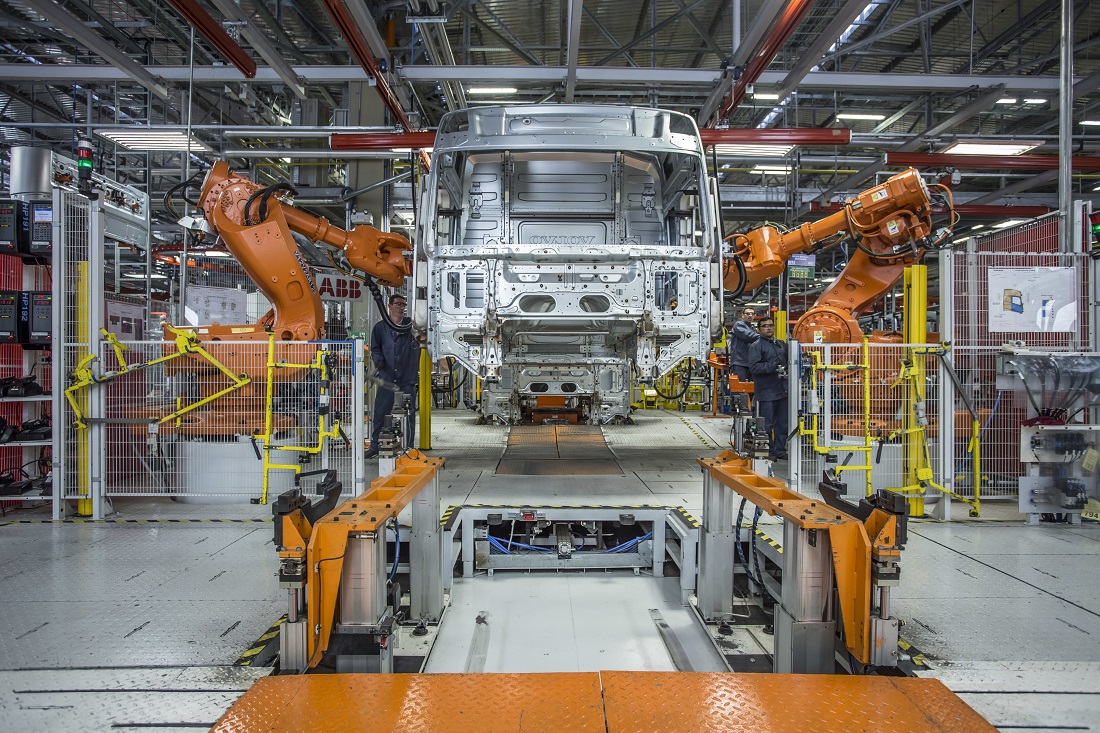

Planta é uma das cinco espalhadas ao redor do mundo; tem mais de 70 robôs e 300 profissionais.

A fábrica de cabines de caminhões Volvo, em funcionamento no complexo industrial de Curitiba (PR), está completando 20 anos, período que já produziu mais de 250 mil cabines, incluindo exportação.

A unidade é uma das cinco fábricas de cabine da Volvo em todo o mundo, sendo uma na Suécia (onde está a matriz da empresa), Brasil, Estados Unidos, Rússia e Tailândia.

Instalada em 1997, como parte do projeto de expansão da planta curitibana, recebeu investimentos iniciais de US$ 50 milhões, aponta o vice-presidente industrial do Grupo Volvo América Latina, Jorge Marquesini, que considera a unidade um ponto de inflexão na história do Grupo. “Ela permitiu ampliar nossos negócios na região, com novos veículos e tecnologias mais avançadas”, diz.

A unidade responde pela produção de cabines para os caminhões das linhas F e VM direcionados para o mercado interno e exportados para a região hispânica do continente.

Linha do tempo

Antes da instalação da unidade, a Volvo apenas preparava e pintava as cabines que eram compradas de fornecedor externo.

Em 2013, houve uma mudança completa na linha de pintura, que passou a ser totalmente automatizada, feita por 16 robôs. Em 2015, com a introdução de um novo caminhão mundial da marca, foi ampliada a área de solda, que também recebeu 36 robôs adicionais.

A fábrica tem hoje cerca de 70 robôs trabalhando na solda e na pintura e emprega em torno de 300 profissionais.

A unidade utiliza processo industrial ambientalmente limpo, onde a pintura é feita à base de água e não utiliza solventes.

A tecnologia para pintura de baixa cura reduz a temperatura das estufas de secagem de 140°C para 80°C o que diminui o consumo de gás natural – e redução de cerca de 30% na liberação de gás carbônico.

Na última atualização tecnológica feita na área de pintura foi implementado um processo conhecido como RTO, que queima os gases com solventes evaporados na pintura e os transforma em gases limpos.

A temperatura usada na queima é posteriormente reaproveitada na manutenção da temperatura da estufa e no aquecimento da água utilizada na limpeza de peças plásticas.